相關產品

PLC可程式邏輯控制器介紹

引言

引言

PLC是一種廣泛應用於工業自動化的可程式邏輯控制器,用於以穩定與即時的方式執行邏輯、順序、計時、計數與類比調節等控制任務。它由硬體與軟體組成:硬體包含電源、CPU、記憶體、I/O模組與通訊模組,軟體包含韌體與工程開發工具,透過程式下載至控制器以執行。

本文聚焦PLC的基本概念、主要功能、常見通訊與程式設計入門,並說明其在運動控制、資料交換與整廠整合的實務做法。我們亦補充常見品牌生態與近年趨勢,協助您快速建立完整的PLC知識地圖。

無論您是工業自動化專業人士或剛入門的新手,本文都提供清晰的定義、範例與選型重點,幫助您在實際專案中更快上手。

PLC的定義與關鍵特性

PLC(可程式邏輯控制器)是用於工業現場的專用工業電腦控制器,由中央處理單元(CPU)、記憶體、I/O模組與通訊模組組成,透過工業通訊與外部設備交換數位/類比信號與狀態資料。它以高可靠度、抗干擾與即時回應為設計重點,支援多種程式語言與標準。

基本概念釐清

PLC的CPU負責掃描輸入、執行用戶程式並更新輸出;記憶體儲存韌體、用戶程式與參數;I/O模組將現場的數位/類比訊號轉換為PLC可處理的資料並反向輸出至馬達、電磁閥等執行器。硬體包含電源、CPU/背板、I/O與通訊模組等;程式與指令屬於軟體層,透過工程工具下載至PLC執行。

主要功能解析

PLC可執行布林邏輯、數學運算、計時器(TON/TOF)、計數器(CTU/CTD)、比較、狀態機(SFC)與PID等控制;亦能藉由通訊整合驅動器、HMI/SCADA與資料平台。以PID為例,PLC可透過比例、積分、微分參數調整,穩定控制溫度或壓力等連續量。

除核心功能外,PLC支援順序控制與配方管理,並可藉通訊功能塊與現場總線/工業以太網協定交換資料,建立一致的製程流程與報表記錄。

工業自動化中的優勢

PLC具備高可靠度與即時性,能有效降低人為失誤、提升生產效率與品質穩定性。藉由遠端監控與資料收集,企業可實施預知維護與能耗優化,並透過角色管理與分區網路設計強化系統可用性與安全性。

在整廠整合上,PLC可與HMI/SCADA、MES/ERP協作,形成由現場層到資訊層的完整封閉迴路,縮短換線時間並提升生產透明度。

在工業自動化領域中,PLC是不可或缺的控制核心。其強大功能可提升整體OEE、降低成本並改善一致性,是規劃與實施工業控制系統的首選基石。

PLC可程式邏輯控制器的發展脈絡

PLC(Programmable Logic Controller)於1968–1969年間由Modicon首次商用化(Modicon 084),並在1970年代快速普及,逐步取代以繼電器為主的電氣控制,帶來高度的可編程性與維護友善性。

初代PLC的誕生

早期PLC以可編程記憶體、中央處理單元與I/O模組為核心,透過梯形圖模擬繼電器邏輯,讓產線變更不再仰賴大量重新佈線,顯著降低停機成本並提升彈性。

此架構使使用者能依需求撰寫程式與配置I/O,建立可重複、可維護的控制流程,為後續功能擴展奠定基礎。

技術演進與里程碑

1980年代微處理器導入後,PLC運算能力與記憶體大幅提升,開始支援更複雜的順序控制與運動控制。隨後現場總線與工業以太網興起,擴充了模組化通訊與分散式I/O能力,並與HMI/SCADA深度整合。

這些演進讓控制週期更短、功能更完整、擴充更容易,工業自動化的可維運性與即時性也因此顯著提升。

當代PLC的創新趨勢

當代PLC朝小型化、模組化與高效能發展,並廣泛支援工業以太網協定(如EtherNet/IP、PROFINET、EtherCAT、POWERLINK)與OPC UA(含Pub/Sub、TSN)以強化跨系統互通與即時性,也常見以MQTT連接雲端與資料平台。

在智能化方面,AI/ML多由工業電腦(IPC)或邊緣裝置運行,經由OPC UA/MQTT與PLC交換資料;少數新型控制器採PLC+IPC融合架構以支援在邊緣進行推論與即時決策。模組化設計也使功能擴展與升級更為容易。

總之,PLC自誕生以來即不斷演進,提供更高效率、更靈活與更強大的控制能力,並在數位轉型中扮演關鍵角色。

PLC內部運作機制揭秘

運作流程一覽

PLC依固定掃描週期執行:讀取輸入→執行用戶程式→更新輸出→通訊與診斷。此循環確保控制邏輯在可預期的時間內完成,達成穩定的即時控制。

首先,PLC持續讀取感測器、按鈕與其他設備的輸入信號,獲得系統狀態與需求。接著依預先編寫的程式與參數順序執行邏輯與演算法,包含邏輯運算、數學運算、記憶體操作與PID等。

在執行過程中,PLC使用內部記憶體保存輸入值、運算中介變數與保持(Retentive)資料,據此做出控制決策並決定輸出變化。

最後,PLC依運算結果更新輸出,驅動馬達、閥體或其他執行器,實現對自動化系統的精確控制。

此外,可透過人機介面(HMI)監控狀態與調整參數,快速完成配方切換與故障排除,提升操作效率。

程序執行原理

PLC的用戶程式由指令序列構成,包含邏輯、數學、比較、資料搬移與功能塊呼叫等。每個指令需滿足條件才會執行,否則跳過;程式可包含分支與迴圈以處理複雜邏輯或狀態機(SFC)。

在設計程式時,工程師須兼顧需求、安全、效能與可維護性,包含掃描時間、例外狀況處理與資安設定,確保控制行為正確且穩定。

常見範例:馬達啟停梯形圖邏輯可由起動按鈕、停止按鈕與自保持觸點構成;以ST撰寫則可用IF/THEN判斷輸入並設定輸出線圈,易於閱讀與測試。

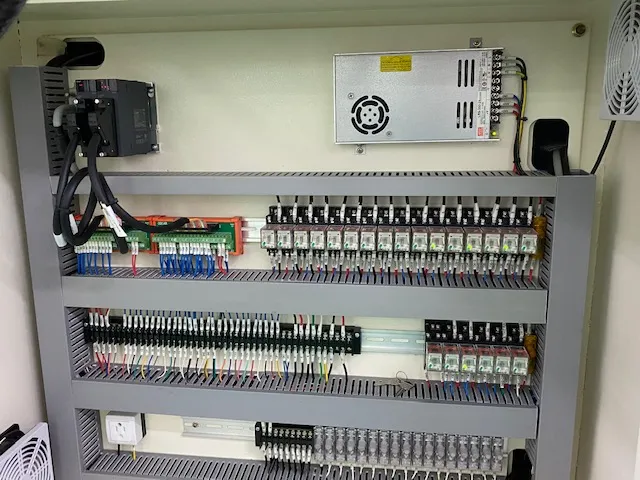

PLC硬體結構與組件介紹

PLC由電源、CPU、記憶體、I/O與通訊模組構成。理解各部件的角色與記憶體分類,有助於正確規劃控制架構與維護策略。

電源模組的角色

電源模組提供穩定電力並具過載與短路保護,確保PLC與周邊模組穩定運作。工業環境下需留意電源濾波、接地與冗餘設計以提升可靠度。

中央處理單元(CPU)功能

CPU負責程式執行、I/O掃描、通訊與診斷。其運算效能與掃描時間將直接影響系統反應速度與可控精度;高階CPU亦支援運動控制、同步與安全功能模塊。

記憶體類型與用途

現代PLC多以Flash儲存韌體、用戶程式與參數;以NVRAM/FRAM保存保持(Retentive)資料;部分機型提供電池備援RAM以在斷電時保存關鍵計數與狀態。規劃時需明確區分揮發與非揮發資料區。

掌握記憶體配置可避免意外重置造成的配方或累積數據遺失,並提升系統復歸效率。

輸入輸出單元的作用與類型

數位I/O處理開關信號(開/關),常見於按鈕、接近開關等;類比I/O處理連續信號,如溫度、壓力與流量。I/O模組將現場訊號與PLC內部資料互相轉換,並提供隔離與診斷能力。

類比I/O可將感測器輸出的電壓/電流(如0–10 V、4–20 mA)數位化供PLC運算;輸出端可用於控制變頻器或定位模組的參考值。精度、取樣率與隔離等規格需依應用選型。

選型時需根據實際需求配置數位/類比I/O並考慮擴充。對高速脈衝或同步需求,宜選用專用高速I/O或以工業以太網驅動器實現閉迴路控制。

I/O配置與選擇要點 在進行PLC系統的I/O配置時,我們需要根據控制系統的需求來選擇和配置相應的I/O模塊。以下是一些重要的要點:

信號類型:確認所需處理的信號是數位還是類比,並檢核電氣規格(NPN/PNP、電壓/電流、隔離)。

信號數量:預留未來擴充空間,並評估集中式或分散式I/O架構。

速度要求:對於高速計數/運動,同步與掃描時間需達標,必要時採用專用模組。

通訊方式:依需求選擇現場總線或工業以太網(例如PROFINET、EtherNet/IP、EtherCAT)或Modbus,並規劃網段與安全策略。

正確的I/O配置可確保系統穩定與可維運;不當配置則可能造成延遲、信號干擾或資源不足,影響控制品質。

總結:數位I/O處理開關信號,類比I/O處理連續信號。選型須兼顧信號型態、數量、速度與通訊,並留意隔離與接地。

PLC通訊方式概論

通訊是PLC整合感測器、驅動器、HMI/SCADA與IT/雲端的關鍵。本節簡介常見協定與網路互連重點,並說明資料交換與安全實務。

常見通訊協定簡介

協定定義裝置之間的通訊規則以確保資料交換可靠。選用合適協定可讓PLC與周邊設備順暢互通並擴展系統。

Modbus是一種開放、公開規範的工業通訊協定(開放標準),常見於串列(RTU/ASCII)與以太網(Modbus TCP)場合,便於與感測器、驅動器快速整合。

Profibus屬於現場總線技術,具備高可靠與診斷能力;工業以太網方面,EtherNet/IP、PROFINET、EtherCAT、POWERLINK等已成主流,用於高速I/O、運動控制與分散式架構。

同時,OPC UA提供跨廠牌、語義化的資料模型與安全傳輸;MQTT(含Sparkplug B)常用於雲端/邊緣整合與SCADA資料傳遞,便於IT/OT融合。

網路互連與資料交換

透過網路互連,分散於不同站點的PLC可彼此交換資料,形成分佈式控制;工廠亦可將現場層數據上捲至SCADA/MES/雲端,進行趨勢分析與預知維護。

實務上建議規劃分區網段與權限管理,採用加密通訊與簽章韌體,並依IEC 62443原則進行風險評估、最小化暴露面與帳號/密碼政策,以強化工控資安。

總而言之,合適的協定選型與網路設計能提升可用性、即時性與安全性,並確保與上位系統順暢整合。

PLC與外部裝置連接實務

PLC可透過多種硬體介面連接外部裝置,包含串列(RS-232/485)、工業以太網與專用現場總線。以下簡述常用介面與整合步驟重點。

硬體接口規範

串列介面常用於連接感測器或儀表;以太網口則提供與HMI、SCADA或分散式I/O/驅動之高速通訊。USB多用於工程軟體連線、維護或資料匯出,較少作為現場I/O通訊之用。

使用時需依設備規範選擇正確線材與電氣標準(如RS-232/RS-485/以太網),並設定正確的通訊參數(位元率、資料格式、節點位址),確保互通與穩定性。

外接裝置整合步驟

整合流程包含:硬體連線→通訊參數設定→驅動或功能塊配置→點位測試與診斷。專案中應同時驗證電氣相容性、通訊負載與安全性設定,並建立標準點位表以利維護。

完成上述步驟後即可進行資料交換與控制命令下發;若涉及跨網段或雲端連線,建議增設白名單、防火牆與帳密/憑證機制,降低風險。

正確的整合方式可確保裝置間穩定協作,維持即時控制品質並縮短除錯時間。

PLC程式設計入門知識

PLC程式設計遵循IEC 61131-3標準,常見語言與內部功能元件可對應不同應用場景。理解語言特性與功能塊使用,可提升開發效率與可維護性。

程式設計語言類型

IEC 61131-3定義LD(梯形圖)、ST(結構化文本)、FBD(功能方塊圖)、SFC(順序功能圖),以及已不再建議使用的IL。多數現代PLC支援LD、ST、FBD與SFC;運動控制常搭配PLCopen標準功能塊。LD直觀易懂,ST擅長演算法與資料處理,FBD適合信號流程,SFC則利於狀態機設計。

語言選擇可依複雜度與團隊習慣決定:簡單邏輯用LD,複雜計算與字串處理用ST,流程導向可用SFC輔助,提高可讀性與測試效率。

內部元件功能與使用

常見內部元件包括定時器、計數器、比較器與資料緩存。定時器可設定延遲/保持時間;計數器可累計脈衝量(如產量);比較器用於閾值判斷觸發動作。範例:以LD建立馬達啟停(起動按鈕、停止按鈕、自保持觸點)與TON延遲啟動;以ST撰寫IF Start AND NOT Fault THEN Motor:=TRUE END_IF。

正確使用這些元件可實現高可讀性與高效率的控制流程;配合良好的命名、註解與模組化結構,可大幅降低維護成本。

PLC在實際工業中的應用案例

典型應用場景分析

PLC廣泛應用於自動化產線、機器人單元、能源管理、交通控制與建築自動化等。於能源管理中可監控用能、執行負載控制;於交通領域協調信號、閘門與路線切換;於建築自動化控制照明、空調與安全設備,提升舒適與節能。

不同場景需求不同:高速產線重視掃描時間與同步能力;建築控制重視節能、安全與長期維運。設計時需綜合考量效能、I/O、通訊與資安。

在不同產業中,PLC亦常與SCADA、MES整合,形成從現場到雲端的資料鏈,以支援報表、追溯與優化。

成功案例分享

在汽車製造,PLC控制裝配、焊接與測試節拍,確保序列與精度;於食品加工,PLC精準調節溫度/壓力/時間以保障品質與安全;於離散與流程產業,藉由OPC UA/MQTT將資料上送至SCADA/雲端實現預知維護與能耗分析。

這些案例顯示PLC能提升效率、降低成本與風險,並支撐企業在數位化與永續目標上的長期需求。

結論

本文介紹了PLC的定義、發展脈絡、運作機制、硬體組成、I/O、通訊方式與實務應用,並補充IEC 61131-3語言、工業以太網與IT/OT整合要點。憑藉高可靠度與即時性,PLC已成為工業控制與數位轉型的中堅。

若您正規劃導入或升級控制系統,建議從需求分析、I/O與通訊選型、資安設計與可維運性著手,並建立標準化程式與文件,確保長期穩定運行。

若需更多協助,歡迎與我們聯繫,一同打造高效率與高可靠的自動化解決方案。

FAQs

PLC可程式邏輯控制器是什麼?

PLC是工業等級的可程式控制器,負責讀取輸入、執行用戶程式並輸出控制信號,常用於製造、能源、基礎設施與建築自動化。支援IEC 61131-3語言與多種工業通訊(如EtherNet/IP、PROFINET、OPC UA、Modbus)。

PLC與其他控制器有何不同?

與一般控制器相比,PLC具高可靠與即時性、抗干擾能力強、維護容易。與PAC/IPC相比,PLC專注於穩定與現場即時控制;PAC更偏重複雜資料處理與多任務;IPC則提供通用運算資源,常用於視覺/AI並透過OPC UA/MQTT與PLC協作。

可靠性高:適用惡劣環境與長時間連續運轉。

編程靈活:支援LD、ST、FBD、SFC等多種語言與功能塊。

易於維護:參數可線上調整,具診斷與遠端更新機制。

我需要哪些技能才能使用PLC?

建議具備:電氣基礎(配線、接地、安全)、IEC 61131-3程式(LD/ST/FBD/SFC)、I/O與通訊(PROFINET、EtherNet/IP、OPC UA/Modbus)、故障診斷與資安(帳號管理、網段隔離、韌體更新)。

基本電氣知識:電路原理、電壓/電流、隔離與保護。

程式設計能力:LD、ST等語言與功能塊使用。

故障排除技巧:監看I/O、通訊診斷、事件與趨勢分析。

PLC可程式邏輯控制器有哪些應用場景?

常見於:離散製造(產線、機器人)、流程控制(化工、水處理)、能源與公用事業(發電、配電、儲能)、建築自動化(照明、HVAC)與交通(號誌、電梯)。可與HMI/SCADA、MES/雲端整合。

工業生產線控制:裝配、檢測、包裝。

建築自動化系統:電力、照明與空調控制。

運輸系統:交通號誌、道閘、升降設備。

PLC可程式邏輯控制器如何進行故障排除?

建議步驟:1) 檢查電源/接線與I/O指示燈;2) 以線上監看確認輸入/輸出狀態;3) 檢視程式邏輯與異常旗標;4) 使用通訊診斷工具(Ping/協定診斷)檢查網路;5) 單體測試感測器/驅動器;6) 檢查韌體/組態與使用者權限;7) 建立事件紀錄與趨勢分析以復現問題。

檢查連接:確認電源、接地、I/O與通訊線路正確無誤。

檢查程序:線上監看關鍵位址/變數,核對邏輯與條件。

監測輸入和輸出:比對實際訊號與程式狀態是否一致。

測試元件:替換或校驗感測器、執行器與模組。

更新固件/組態與資安策略:必要時更新韌體並強化帳密與網段隔離。