相關產品

設計PLC控制系統:策略和最佳實踐指南

當您身為電氣工程師踏入自動化系統的領域時,PLC控制系統的設計將是您不可或缺的專業技能。可程式邏輯控制器(PLC)以其強大的中央處理器(CPU)、多樣化的I/O模組配置以及靈活的PLC程式,成為現今工業自動化的核心。本指南將引導您理解這些元件如何組合運作,配合最佳實踐,打造出高效且可靠的控制系統。快速重點:先估算I/O點數與訊號型式→評估CPU效能與掃描時間→確定通訊協議與拓撲→規劃冗餘(控制器/網路/時間同步)→對齊安全與資安標準→平衡成本與擴充性。

關鍵要點

- 深入了解PLC控制系統的構成與工作原理,統一術語:CPU效能、掃描時間、任務負載、用戶記憶體。

- 掌握選型流程:I/O點數→掃描時間→通訊(PROFINET、EtherNet/IP、OPC UA、MQTT)→冗餘→安全/資安→成本。

- 識別適合不同應用的CPU與I/O模組,為未來擴充預留20–30%餘裕。

- 遵循編程與系統整合的最佳實踐:IEC 61131-3(LD/FBD/ST/SFC),IL已停用僅維護舊機台。

- 依據IEC 62443與功能安全標準(ISO 13849、IEC 62061、IEC 61508)規劃安全性與可靠性,落實備援、備份與測試。

PLC控制系統設計的重要性

當談到工業自動化的核心,PLC控制任務無疑佔據著舉足輕重的地位。有效的PLC技術不僅提升了自動化控制系統的性能,同時也為工業製造過程帶來了前所未有的穩定性和可靠性。作為自動化設計的核心,它賦予設備智慧化運作的能力,進而大幅增強產線的效率和安全性。

在現今競爭激烈的生產環境中,掌握PLC的基本組成和工作原理變得極為重要。從電氣設計、硬體選型到軟體開發環境的建置,每一個環節都需要精準的技術支持和深入的理解。在這些過程中,模組化設計的PLC系統可以更好地滿足個性化的生產需求,而高效的模擬控制與編程技巧則可提升系統的運作效率與泛用性。

瞭解PLC系統的不同模組及其如何緊密協同運作,能夠幫助您設計出更精確、更適應性強的自動化解決方案。這不單關乎於適用於各種控制環境的PLC控制任務,更是為將來可能的擴充或升級留下足夠空間。因此,深入掌握PLC技術是實現工業自動化的重要步驟。

透過精確的自動化控制系統設計,可以實現對生產過程的精準監控,從而保障工業生產的高效率和更高層次的安全標準。

本節內容旨在呈現PLC控制系統在工業自動化領域中的重要性,並提醒您,優秀的PLC設計是成功實現自動化生產的基石。

理解PLC的基本原理

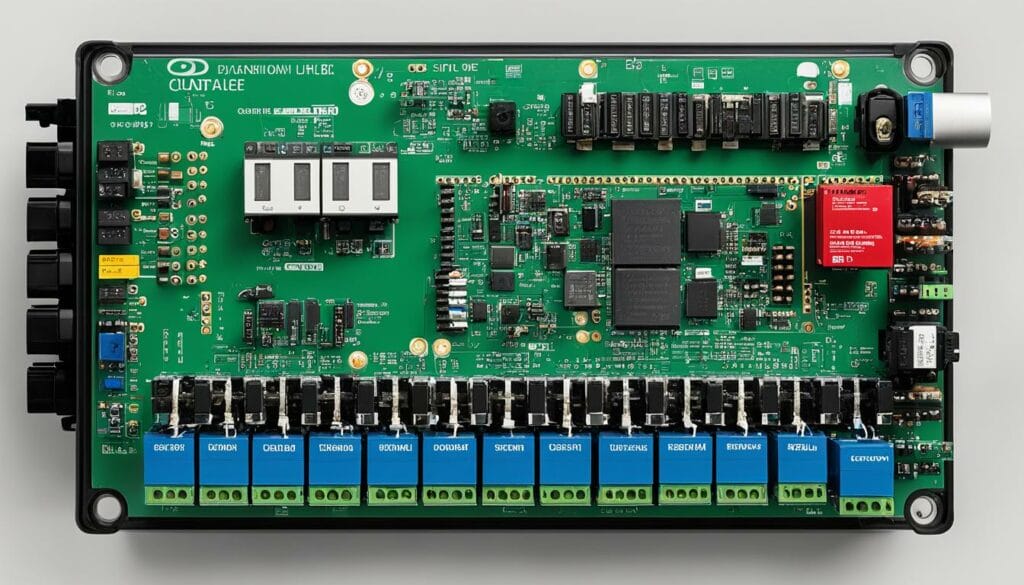

在深入瞭解可程式邏輯控制器(PLC)的功能時,您會發現它的核心在於幾個關鍵組件的協同運作。最顯著的是中央處理器(CPU)的效能與掃描時間,它作為高效率的處理單元,決定PLC的邏輯/運算速度與可承載的任務負載,而用戶記憶體(程式與資料空間)則影響可實作的功能規模。

再來是I/O模組,它們負責接收外部訊號並將指令傳遞給機器或工業設備。無論是類比訊號或數位訊號,這些模組都能夠精確控制。PLC模組以其優異的擴充性與彈性,使PLC能被客製以適應各種複雜的工業應用。

另外也不可忽略的是PLC系統的通訊技術與安全:除Modbus、Profibus與EtherNet/IP之外,現場常見還包含PROFINET(即時通訊)、OPC UA(資訊模型與加密傳輸,含Pub/Sub)、MQTT(輕量上雲/邊緣資料收集),以及TSN(Time-Sensitive Networking,確定性以太網)。需注意CIP Security可為EtherNet/IP提供加密與身分驗證,OPC UA內建安全機制;而Modbus/TCP原生無安全性,須以網路隔離、VPN或閘道加密補強。

為了讓您對PLC的組件和功能有更直觀的認識,以下表格概述了它們之間的互動與作用:

| 組件 | 功能 | 實際應用 |

|---|---|---|

| CPU效能與掃描時間 | 執行用戶程式;控制掃描周期、任務排程與算術/邏輯運算 | 高速裝配線、資料擷取、運動控制 |

| I/O模組 | 接收來自感測器的訊號並控制致動器 | 工業機械臂I/O、輸入/輸出時序控制 |

| 處理單元/任務排程 | 管理中斷、週期任務與事件觸發,優化負載 | 精密量測、需要即時反應的站台 |

| PLC模組 | 提供硬體擴充彈性與系統整合能力 | 機械自動控制、產線容量擴充 |

PLC硬件選型與佈局設計

當您面臨PLC型號選擇的抉擇時,首先應評估控制系統所需處理的訊號類型與數量。CPU的效能、掃描時間與I/O配置將直接影響系統性能與未來擴充。建議以實際計算為基礎,預留20–30%處理餘裕;網路方面預估資料量與更新率,確保交換器背板與通訊負載安全餘度。

硬體冗餘是系統設計中不可忽視的一部分:控制器可採用Hot-Standby/同步冗餘(毫秒級切換)、I/O冗餘(雙路輸入/輸出通道)、以及網路冗餘如MRP、DLR或RSTP。時間同步可用PTP(Precision Time Protocol)提升事件時間戳一致性。規劃時應定義切換時間目標並以測試驗證。

| 硬件選型因素 | 優點 | 注意事項 |

|---|---|---|

| CPU運算能力/掃描時間 | 快速處理複雜任務 | 以任務負載估算與實測為準,避免過度配置 |

| I/O模組類型與數量 | 靈活適應不同控制需求 | 預留擴充空間,確保未來可升級 |

| 通訊埠與協議 | 相容多種工業通訊與上雲 | 依需求選擇PROFINET、EtherNet/IP、OPC UA、MQTT等 |

| 冗餘與時間同步 | 提升穩定性與一致性 | 明確切換時間、PTP精度與驗證流程 |

最終,硬體選型原則應兼顧成本效益與系統需求,透過合理的規劃與設計,打造出經濟高效且符合未來發展的自動化解決方案。

PLC軟體開發環境與編程規範

當涉及到PLC編程語言,每位自動化專業人士都必須深入理解其語法與應用。依據IEC 61131-3,目前主流語言為LD、FBD、ST與SFC;Instruction List(IL)已於IEC 61131-3第三版起標示不建議使用,並在2020年第四版移除,多數供應商已不支援以IL開發新專案,僅協助既有系統維護。透過建立一致的編程規範(命名、註解、結構化程式、版本控管),可提升品質並降低風險。

| 編程語言 | 特點 | 應用場景 |

|---|---|---|

| Ladder Diagram (LD) | 易於理解,類似電氣原理圖 | 適合初學者與電氣背景工程師 |

| Function Block Diagram (FBD) | 模組化程度高,可重用性強 | 複雜系統的資料處理與邏輯控制 |

| Structured Text (ST) | 彈性高,控制能力強 | 高階演算法與資料處理 |

| Sequential Function Chart (SFC) | 步階/狀態機設計清晰 | 流程機台、批次製程與序列控制 |

在您開始建置PLC軟體開發環境時,請記住:統一的編程規範是保障專案成功的基石。從軟體工程的視角出發,結合企業需求與現場操作來制定規範,能有效提升維護性與可靠度。

提升PLC系統的安全性與可靠性

在PLC系統設計中,系統安全性與可靠性設計是確保穩定運作的基礎。建議以標準為依歸:資安參照IEC 62443(區域/導通、身分與權限、補丁管理),功能安全依ISO 13849(PL)與IEC 62061/IEC 61508(SIL)進行等級鑑別與設計。

硬體冗餘可降低單點失效風險:控制器Hot-Standby與I/O冗餘確保不中斷;網路冗餘(MRP、DLR、RSTP)與時間同步(PTP)維持一致性與可用性。資料備份與組態版本控管確保快速復原;對應資安的白名單通訊、區段隔離與憑證管理亦不可少。

設計檢核流程可簡化為:需求評級(PL/SIL與資安等級)→架構設計(分區/冗餘/協議與ACL)→驗證(功能/故障注入/切換時間)→維運(監測、補丁、備份與定期演練)。透過前瞻性設計、定期評估與滾動升級,系統能更長期維持穩定與競爭力。

實際案例:PLC設計最佳實踐應用

在工業自動化的世界裡,PLC設計案例能凸顯實務經驗與技巧總結。以下概述三種常見產線型態的關鍵指標:半導體前段設備以短掃描時間(<5 ms)與高可靠通訊為首要;食品飲料包裝線注重換線與OEE提升;機械加工細部則仰賴SFC流程控制與I/O更新率。

半導體設備:以PROFINET IRT或EtherNet/IP + PTP建立確定性通訊,控制器Hot-Standby切換<300 ms;整體停機時間年化降低約25%。食品飲料:以OPC UA整合MES/SCADA,SFC結構加參數化配方,換線時間縮短40%;OEE提高8–12%。機械加工:以FBD+ST實作插補與刀具壽命管理,I/O更新率>250 Hz,良率提升3–5%。

您會看到,調試與測試在各階段扮演關鍵角色:在線監控即時回饋、離線仿真驗證多情境,再輔以故障注入與切換測試,確保冗餘策略與安全功能達標。

另外,在設備維護與升級策略方面,妥善進行程式/參數備份、固件簽章驗證與版本管理(含回滾演練),可確保系統的持續性與最新性,避免升級帶來的非預期停機。

以下是一份案例分析表,概括PLC設計中的關鍵節點,並突顯每個節點的最佳實踐重點:

| 設計階段 | 實務經驗 | 遇到的挑戰 | 解決方案 |

|---|---|---|---|

| I/O訊號處理 | 去抖動與濾波;I/O更新率>250 Hz | 訊號不穩定 | 依雜訊頻譜微調濾波器參數 |

| 程式邏輯設計 | 模組化、參數化與SFC流程 | 可讀性與維護性 | 導入命名規範與程式碼檢查 |

| 調試與測試 | 在線/離線仿真+故障注入 | 隱性時序問題 | 掃描時間壓力測試與切換驗證 |

| 維護與升級 | 備份、簽章驗證與回滾演練 | 升級風險與資料遺失 | 自動化備份+標準化MOC流程 |

透過這些案例,您可以看見PLC設計案例不僅是技術展現,更是實務經驗與技巧總結的沉澱,能直接回饋於後續專案。

PLC系統調試與測試的策略

在您完成PLC系統的設計之後,PLC調試與PLC測試技巧對於確保系統性能與穩定性起著關鍵作用。建議制定策略,使在線調試與離線調試能快速有效執行;同時透過PLC仿真測試驗證控制邏輯、時序與異常處理。

調試與測試通常自電氣連接檢查開始,逐步過渡到軟體邏輯與通訊負載的實際運行檢視。納入掃描時間壓力測試、I/O更新率與網路負載估算,可提早發現臨界瓶頸並調整任務排程與優先權。

| 調試/測試階段 | 目標 | 方法 |

|---|---|---|

| 電氣連接檢查 | 確保所有接線正確無誤 | 目視與扭力檢查;使用電表量測 |

| 軟體邏輯檢查 | 確認程式按設計運行 | 在線監視變數與逐步執行 |

| PLC仿真測試 | 模擬實際運行狀態 | 使用仿真軟體測試控制邏輯與時序 |

分階段測試能有組織地發現與解決問題,並逐步完成系統整合與驗證,為量產穩定運行打下基礎。

總之,調試與測試是系統後續維護與升級過程中的核心組成部分。適當的策略可大幅提升性能並降低風險。

高效維護與升級PLC控制系統

對重視工廠自動化與生產效率的企業而言,掌握有效的PLC維護策略與及時進行PLC系統升級是保持競爭力的關鍵。除例行保養外,還需導入生命週期管理(LTS政策、EOL預告、備品策略)、固件簽章驗證與變更管制(MOC)以降低營運風險。

為了有效執行PLC定期檢查,除檢視與緊固端子、保持控制盤清潔,也需建立補丁/固件更新節奏,於隔離環境先行驗證與回滾演練,再排程到產線。

| 維護項目 | 執行內容 | 頻率 |

|---|---|---|

| 連接檢查 | 檢查並緊固所有螺絲端子 | 每季 |

| 清潔 | 清除控制面板內外灰塵 | 每月 |

| 固件/軟體更新 | 簽章驗證、隔離測試後上線 | 每半年或有重要更新時 |

| 硬體檢查 | 檢視磨損與老化並預換 | 每年 |

| 備份與回滾演練 | PLC程式/參數備份與回復測試 | 每次變更後立即+每季演練 |

完善的維護工作直接影響系統效能優化,而循環式升級與生命週期管理則確保系統能持續符合最新技術與合規要求。

維護強健的自動化系統,不僅要關注目前的運行性能,更要以前瞻性的眼光規劃未來的升級與生命週期。

PLC技術的未來趨勢與創新

隨著PLC技術發展持續加速,工業自動化創新成為推動製造業進步的動能。OPC UA Pub/Sub、TSN與邊緣運算結合雲端分析,將帶來更高的確定性與資料可用性;透過豐富的資訊模型與安全機制,跨系統整合更具彈性。

想像未來PLC在極端環境持續穩定,同時以更高的資料處理速度與低延遲通訊協助即時決策。集成先進控制演算法、強化現場通訊能力與以使用者需求為核心的設計思維,PLC的創新之路已然展開。

自此,我們不再受限於傳統控制框架,PLC為工業自動化提供更大的靈活性與客製化可能。您可期待未來製程控制更穩定、適應性更強且更具成本效益。

結論

經過對PLC控制系統的深入探討,您現在應該對其基本原理、設計關鍵因素與實務最佳做法有更全面的認識。本文提供的PLC控制系統設計結論與指南,旨在幫助您把握自動化系統要點,在進行PLC設計時有效提升穩定性與可靠性。

正確實施PLC設計指南能確保自動化控制系統在實際運行中展現高效能與安全性,提升生產效率並降低意外與故障風險,讓管理成本最小化。

面對快速變遷的工業自動化領域,持續關注標準與技術創新,包含IEC 61131-3語言演進、IEC 62443資安實踐、以及PROFINET/OPC UA/MQTT/TSN應用,是保持競爭力與符合在地產線需求的關鍵。