相關產品

開放式PLC控制器與其在自動化中的應用趨勢

在當今的工業自動化領域,開放式PLC(Programmable Logic Controller)已成為眾多製造商追求效率與創新的關鍵工具。您可能已經注意到,這些控制器的應用不斷擴展,它們促進了生產線的智慧升級和作業流程的彈性化。開放式PLC不僅提供了比傳統封閉系統更強大的功能,也成為了實現高度定制化自動化解決方案的基石。為避免概念混淆,本文所指的開放式PLC是指同時支持標準化通訊(如OPC UA、MQTT)、具備開放作業系統或開發環境(如Linux/Windows IoT、IEC 61131-3/IEC 61499)、並能與IT/雲邊整合的控制器;與此相對,Soft PLC多運行於PC-based RTOS/虛擬化環境;PAC結合控制與運算;IPC控制器則以工業電腦為硬體主軸。

隨著科技日新月異,自動化控制系統也在不斷演進,開放式PLC控制器以其卓越的互聯性與靈活性,順應了這股發展趨勢。在本文中,我們將以2024–2025的標準與生態進展為主線,說明OPC UA PubSub/FX、TSN 決定性通訊、MQTT Sparkplug B、IEC 61499 分散式邏輯,以及邊緣容器化對製造現場的實際影響,並結合台灣製造應用與量化KPI,支持您的選型與導入決策。

重點摘要(TL;DR)

- 標準進展:OPC UA PubSub/FX 與 TSN 在離散製造與運動控制開始落地;MQTT Sparkplug B 成為雲邊資料整合與「統一命名空間」常見做法;IEC 61499 與容器化擴大採用。

- 資安實務:以IEC 62443 與 NIST 800-82r3 為準據,優先落實分區分域、身分與憑證管理、補丁與弱點管理、日誌稽核與可還原備援。

- 平台趨勢:RT-Linux、Windows 11 IoT、虛擬化/容器在PLC側並行運行;邊緣AI/視覺與PLC協同。

- 無線選型:私網5G/5G-Advanced 用於高可靠行動資產;Wi‑Fi 6/6E/7 用於高密度資料回傳;以延遲、抖動、封包遺失作為量測指標。

- ROI/KPI:常見成效為換線時間降低30–50%、OEE 提升3–8%、能源消耗降低10–15%、平均修復時間(MTTR)降低20% 以上。

開放式PLC的起源與發展

提到開放式PLC(Programmable Logic Controller),您可能會好奇這項技術如何從傳統的自動控制系統演變而來。事實上,PLC的概念最早在1960年代末出現,當時主要用以取代汽車製造業中的繁瑣繼電器控制系統。隨著電子技術和計算機科學的蓬勃發展,PLC技術在1970年代開始迅速普及,其模塊化和程式化的特性使它成為製造自動化的核心。

到了21世紀,隨著工業4.0浪潮的席捲,PLC必須與時俱進,開放式PLC因應而生。它不僅兼容了傳統PLC的功能,更在互聯互通和彈性程式設計上做出重大突破,使得自動化應用更為廣泛,並能夠更好地集成於複雜的工業系統之中。近年重點包括:OPC UA PubSub/FX 用於高效率資料散播與跨廠商互通,TSN 用於乙太網的決定性與時間同步,MQTT/Sparkplug B 用於雲邊資料治理與事件驅動,IEC 61499 用於事件驅動與分散式功能模塊,與邊緣容器化部署協同。

讓我們來看一下開放式PLC發展過程中的一些關鍵時刻:

| 年份 | 發展階段 | 重要進展 |

|---|---|---|

| 1968年 | PLC誕生 | 最初用於汽車製造業的繼電器替代品 |

| 1970年代 | 迅速普及 | 模塊化和程式化特性,深受製造業青睞 |

| 21世紀初 | 向開放式轉變 | 協議標準化,增強互聯網連接能力 |

| 近年來(2023–2025) | 與工業互聯網融合 | OPC UA PubSub/FX 與 TSN開始商用化導入、MQTT Sparkplug B成為雲邊整合主流之一、IEC 61499工具鏈與邊緣容器化擴展;數據分析與遠程監控由概念走向規模化 |

從表中我們可以清楚地看到,開放式PLC在逐步取代傳統封閉式的PLC系統的過程中,不斷地突破舊有界限,增加新的功能以適應不斷變化的工業自動化需求。

有了這些基礎知識,您是否對開放式PLC的強大功能和未來的潛力有了更深的理解呢?在接下來的部分,讓我們繼續探討開放式PLC在工業自動化中所扮演的變革角色。

PLC在工業自動化中的變革

當您探索工業自動化的快速變革時,您會發現可程式邏輯控制器(PLC)在其中扮演了關鍵的角色。PLC的多樣化功能不僅提高了生產流程的效率和精準度,還為製造業者帶來了前所未有的彈性和連接性。

由於智能製造的興起,PLC成為了實現實時資料監控和生產過程的自動化的核心。隨著工業4.0趨勢的發展,PLC已經從過去僅支持基本機電操作的設備,演進為可以整合先進數據分析和網絡功能的智慧系統。這其中包含以OPC UA 建立廠內語義型資料模型、以MQTT/Sparkplug B 進行事件驅動的狀態發布,以及透過TSN 保證決定性延遲與時間同步,使運動控制與高速I/O協調更為可靠。

| PLC在自動化中的應用 | 傳統PLC特性 | 創新PLC特性 |

|---|---|---|

| 生產線控制 | 固定邏輯流程 | 可自訂且靈活的程式,支援IEC 61131-3/IEC 61499 與模組化程式架構 |

| 資料收集與分析 | 有限的資料處理能力 | 透過OPC UA/ MQTT 接入雲邊平台與時序資料庫,支援統一命名空間 |

| 設備監控 | 本地範圍限制 | 遠端監控與診斷,結合容器化邊緣App與數據視覺化 |

| 系統整合 | 單一功能導向 | 與IT/OT 無縫整合,支援TSN 決定性乙太網與多協定協同 |

在自動化設備的加持下,PLC現在能夠處理更複雜的操作,同時仍保持其操作和維護的簡單性。這使得生產線可以更快速地適應市場的變化和消費者的需求,提供定制化和迅速的反應。常見KPI包括:換線時間縮短30–50%、OEE 提升3–8%、能耗降低10–15%、不良率可視化後持續改善。

開放式PLC的網絡通訊能力

在現代工業自動化領域中,開放式PLC的網絡通訊技術是關鍵的一環。這種PLC不僅改善了機器間的資料流通,還提升了生產效率和系統的靈活性。開放式PLC能與各種網絡協議無縫對接,例如Modbus、PROFINET和EtherCAT,這為使用者提供了極大的方便和兼容性。同時,2024–2025 的實務更強調:OPC UA(包含PubSub/FX)用於語義模型與跨系統互通、TSN提供時間同步與確定性、MQTT/Sparkplug B用於雲邊事件與狀態發布、以及HTTP/REST 用於IT 系統整合。

憑藉其優越的網絡連接性,開放式PLC可以實現從簡單的I/O控制到複雜的過程控制的各類工業自動化需求。此外,它的實時資料收集功能為系統監控和故障診斷提供了強有力的支援。例如,通過遠程訪問功能,工程師可以隨時隨地對設備進行監控和維護,顯著降低停機時間。若以通訊屬性來看:TSN/工業乙太網用於低延遲高確定性控制,OPC UA PubSub/FX 用於高效多點散播,MQTT/Sparkplug B 則以輕量、低開銷支援多站點資料上雲與統一命名空間。

此外,隨著工業物聯網(IIoT) 的興起,開放式PLC的網絡通訊能力將進一步被放大。通過將PLC連接至雲端,數據的收集、分析和應用變得前所未有的簡便,為工業4.0的實現奠定了堅實基礎。無線部分,私網5G/5G-Advanced 適合高可靠移動設備(如AGV/AMR)、Wi‑Fi 6/6E/7 適合高密度感測資料回傳;選型時建議量測與驗證延遲(ms)、抖動(μs)與封包遺失率(%)。

以開放式PLC為核心的自動化系統,能夠提供更加高效、互聯且智能的生產解決方案,滿足當今市場不斷變化的需求。

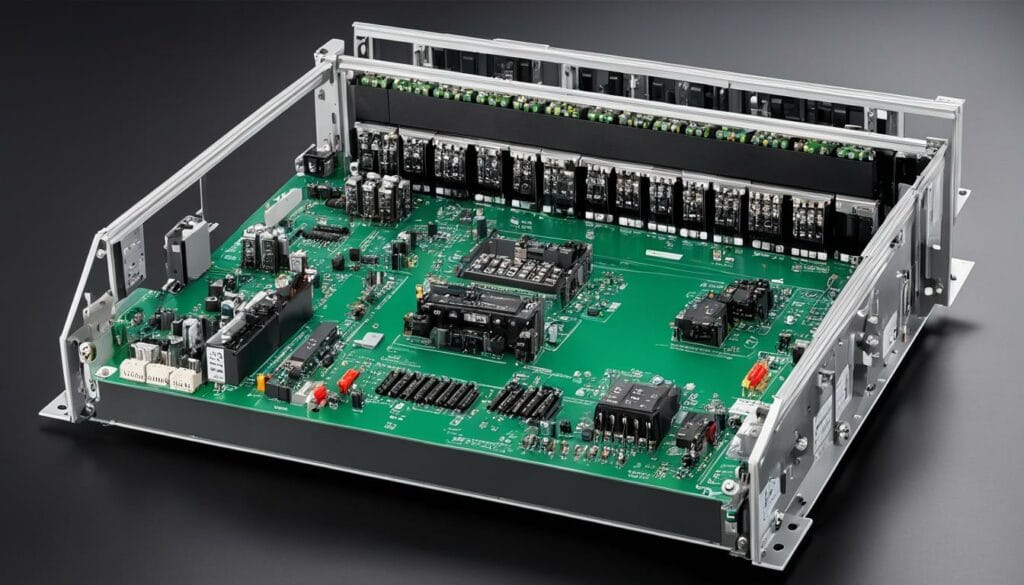

開放式PLC的硬體創新

當談到開放式PLC,我們不得不提到它在硬體創新的表現。在蓬勃發展的自動化產業中,PLC(可編程邏輯控制器)的硬體進步確保了更加高效與穩定的生產流程。目前,開放式PLC的硬體正在經歷一系列革命性的變化,為您帶來前所未有的控制經驗。現行平台常見於x86/ARM 架構,搭配RT-Linux 或 Windows 11 IoT Enterprise;部分型號支援硬體時間戳與TSN 介面卡,以降低抖動與加強時間同步。

首先,模塊化設計的概念讓開放式PLC更加靈活,用戶可以根據需求搭配不同的輸入/輸出模塊與功能卡片,使其在各種環境中得以快速部署及升級。再者,隨著硬體加速技術的加入,語句執行速度得到了極大的提升,這直接影響到整個生產過程的效率。另有趨勢是以虛擬化/容器在同一控制平台同時運行HMI、資料閘道與演算法服務;建議以循環時間、最壞情況延遲(WCET)、I/O 抖動與CPU/記憶體占用做基準量測。

接下來,內置高階通訊協議的支援也是開放式PLC獨步市場的理由。這不僅僅意味著能夠更快捷地融入當前的工業網絡中,更代表了對未來工業4.0標準的一種預備。另外,PLC的耐環境特性也得到了加強,讓這些設備能在更加極端的工業環境中正常運作。對於私網5G/Wi‑Fi 6E/7 等無線介面,建議在站內以熱點漫遊測試、干擾情境與通道規劃來驗證穩定度。

最後,不得不提的是能效管理的優化。這點對於希望減少運行成本的企業來說是一大福音。隨著硬體能效比的不斷提高,開放式PLC在運作時的能耗大大降低,而這一切都歸功於硬體創新和優化算法。結合邊緣AI/分析,可實現壓縮空氣/馬達驅動的策略性降耗。

開放式PLC的硬體創新,為自動化產業帶來了更精準、更快速、更節能的解決方案。

程式設計與操作介面的簡易化

隨著科技的不斷進步,開放式PLC控制器在程式設計與操作介面上已實現顯著的簡易化。您會發現當今市場上的PLC產品越來越注重使用者體驗,專注於減少複雜性,並提升效率。本節將為您展示如何透過這些創新技術來簡化您的自動化流程。主流控制器同時支援IEC 61131-3(LD/ST/FBD/SFC)與新興的IEC 61499 事件驅動函式模塊,並可透過Git/DevOps 進行版本控管、單元測試與持續整合(CI)。

首先,視覺化編程環境正在改變傳統的程式撰寫方式。這些環境允許工程師透過圖形化介面來拖放程式塊,而不再需要編寫大量代碼。此外,隨著人機介面(HMI)的發展,操作者能夠透過直觀的觸控屏幕輕鬆進行監控和控制,大幅簡化操作過程。對於跨廠站的程式生命週期管理,愈來愈多團隊在PLC側使用容器化部署非即時服務(如資料閘道、可視化微服務),以降低升級停機風險。

為了進一步展示這些技術的優勢,請參考下列的比較數據:

| 技術特性 | 傳統PLC | 開放式PLC |

|---|---|---|

| 程式開發環境 | 基於文本的碼寫 | 圖形化介面,支援IEC 61131-3/IEC 61499 與版本控管 |

| 用戶學習曲線 | 較陡峭 | 明顯緩和,提供範本與函式庫 |

| 操作介面 | 有限的按鈕與開關 | 多點觸控與動態圖形,支援Web HMI |

| 數據閱讀性 | 通過代碼讀取 | 即時圖表與分析,整合時序資料庫 |

這些改進不僅促進了工業自動化設備的更廣泛應用,同時也為不具備專業程式撰寫背景的操作人員提供了進行複雜任務的可能性。

「開放式PLC控制器將程式設計的複雜性轉化為普通人也能輕鬆掌握的直觀操作。」

總結來看,隨著這些自動化系統的不斷創新與發展,您將能見證到生產效率的大幅提升與操作門檻的顯著降低。這無疑預示著一個更加智能化與便捷化的工業未來。

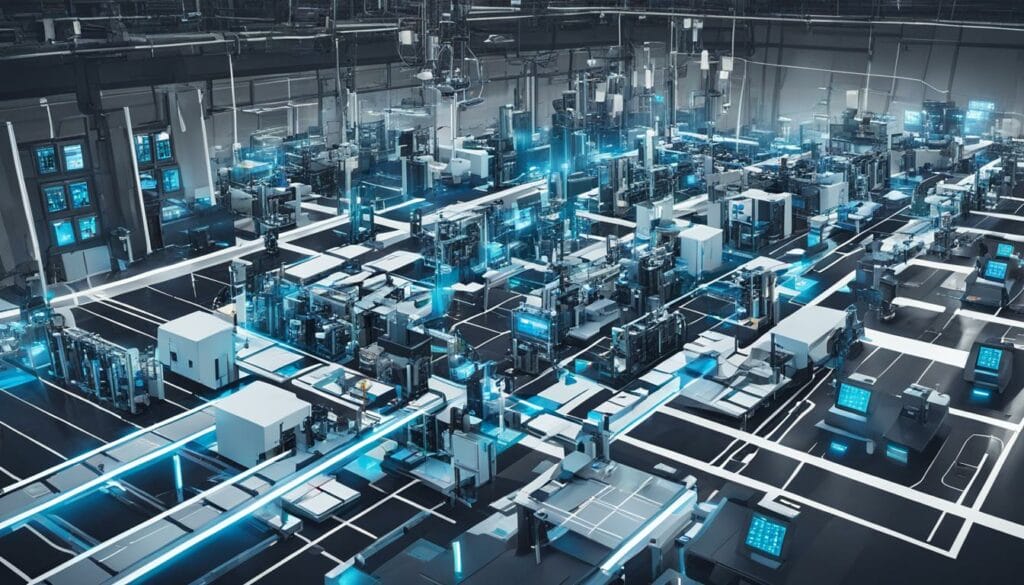

多元化的自動化應用與整合

在現今迅速演進的工業時代,自動化系統已經不再侷限於傳統製造行業。跨行業的應用整合,令智慧製造成為一股不可抵抗的趨勢。從自動化物流、智能建築到精密農業,多元化的自動化應用正在重塑我們的生產方式和生活品質。就台灣而言,半導體、電子組裝、食品包裝與物流中心是開放式PLC導入的主要場域,常見成效包含換線彈性提升與站別可視化落地(如以OPC UA/ MQTT 接通既有SCADA/HMI)。

整合工業自動化設備與智能控制系統,可以在不同的環境中實現精準的數據分析,優化作業流程,並在提高效率的同時減少資源浪費。因此,開放式PLC對於實現這些目標來說,其角色不容小覷。常見KPI:OEE +3–8%、換線時間 -30–50%、能源 -10–15%、MTTR -20% 以上。

| 行業 | 應用範圍 | 效益 |

|---|---|---|

| 物流自動化 | 智能分揀系統、倉儲管理 | 提升處理速度、降低人工成本 |

| 智能建築 | 節能監控、安全系統 | 能效提升、增強居住安全 |

| 精密農業 | 作物監測、自動灌溉 | 增產降本、提高作物品質 |

| 智慧城市 | 交通控制、環境監測 | 提升市民生活品質、環境保護 |

透過系統整合的高度彈性,開放式PLC成為實現這些自動化應用的關鍵。它們不僅僅是為了效率,更是為了可持續性和更好的未來。

您作為專業人士,肯定能理解在選擇自動化解決方案時考慮可擴展性和兼容性的重要性。開放式PLC的彈性和開放性,為您提供了更多選擇,以滿足您業務不斷變化的要求。

資料可視化與即時監控的重要性

在當今快速變化的工業環境中,資料可視化和即時監控已成為企業維持競爭力的不二法門。透過將複雜數據轉化為直觀圖表或圖像,資料可視化讓決策者能夠迅速了解生產狀況,並作出及時調整。即時監控則確保了系統的最新狀態實時上報,為異常情況提供了快速響應的可能。具體作法上,開放式PLC常與時序資料庫、報警事件流(MQTT/Sparkplug B)與Web HMI 整合,形成現場到雲邊的一致資料視圖(Unified Namespace)。

以開放式PLC(可程式邏輯控制器)為核心的自動化系統尤其強調這一點。這類控制器的高度互通性和靈活性允許它與各種現代資料可視化工具無縫整合,成為智慧製造的重要一環。

| 功能 | 資料可視化 | 即時監控 |

|---|---|---|

| 數據分析 | 使複雜的數據集容易理解及分析 | 提供實時數據流,實現快速分析 |

| 故障診斷 | 直觀呈現可能的異常模式 | 實時追蹤和警報,減少停機時間 |

| 效能監控 | 透過趨勢圖清晰展現生產效率 | 即時更新,協助優化流程 |

| 決策支持 | 幫助管理層根據視覺化數據做出決策 | 提供實時數據支持,確保決策及時性 |

從上表可以看出,開放式PLC平台上的資料可視化和即時監控功能對於強化生產管理和提升效率至關重要。因此,在選擇相關自動化解決方案時,確保它們支持廣泛的可視化和監控選項將為您帶來長遠的利益。

開放式PLC與物聯網技術的融合

當今的工業自動化正經歷著空前的變革,開放式PLC正成為這股浪潮中不可或缺的技術動力。透過與物聯網(IoT)技術的深度結合,開放式PLC已突破了傳統的局限,為您打開了智慧製造的大門。

物聯網為開放式PLC帶來了數據擷取與分析的強大能力。裝置間的即時通訊不再有障礙,遠端監控和診斷也變得前所未有的容易。您可以擁有更加靈活的製造流程,及對生產線的即時調整能力,以應對市場需求的快速變化。隨著邊緣運算普及,容器化工作負載可在PLC側或近線邊緣設備上運行,以縮短回應延遲並降低雲端依賴。

進一步來說,物聯網平台支持開放式PLC的可擴展性,使得其能夠無縫地連接到各式各樣的智慧裝置。這種彈性不但增強了系統的互操作性,同時極大提高了資源最佳化的可能性。

安全性方面,開放式PLC與物聯網的結合亦帶來了先進的加密通訊協議與安全認證機制。建議以IEC 62443 與 NIST 800-82r3 為依據,落實網段分區與安全閘道、裝置身分與憑證管理、弱點與補丁流程、日誌集中稽核與備援可還原性等管控。

最後,基於物聯網的數據分析能力,開放式PLC也被賦予了預測性維護的強大功能。系統能夠自動檢測潛在的設備故障,進而減少非計劃的停機時間,提升整體操作效率。

總結來看,開放式PLC與物聯網技術的融合,正推動著工業自動化邁向更加智能、高效的未來。在這個快節奏且不斷進步的產業環境中,開放式PLC的實用價值與日俱增,為製造商帶來了一系列的創新解決方案。

開放式PLC應對工業4.0的挑戰

隨著工業4.0的興起,開放式PLC(Programmable Logic Controller)在智能製造領域的角色日益重要。它不僅能提高自動化的靈活性,還能與各種工業設備無縫對接,確保生產流程的數據透明度與互聯性。現代化的開放式PLC設計能夠滿足您在高效能控制及即時數據分析方面的需要。

面對工業互聯網的應用,開放式PLC具備更強的數據處理能力和更高的安全性。它能與多種工業裝置進行資料交換,這意味著您可以獲得即時反饋,並即時調整生產參數,達到物料節省和成本控制的目的。建議以IEC 62443 的分區/通道模型規劃網路與權限,並依NIST 800-82r3 執行測試:通訊加密與憑證滾動、白名單/最小權限、韌體完整性驗證、備援切換時間與日誌可追溯。

此外,開放式PLC在遠程控制和診斷方面的應用也為維修人員提供了便利。即使您身處辦公室,也能通過遠端系統監控生產線運行狀況,確保生產的連續性與穩定性。對於私網5G/Wi‑Fi 6/6E/7 的混合網路場景,建議在驗收時將延遲、抖動與封包遺失納入SLA 指標。

面向未來,開放式PLC在智慧工廠的建設中將扮演關鍵角色。智能製造不僅是自動化,更是一場數據與算法驅動的革命。透過對開放式PLC進行策略投資(OPC UA/TSN、MQTT Sparkplug、IEC 61499 與邊緣容器化),可持續提升OEE、縮短換線並強化資安與合規。

結論

經由本文深入探討,您應該已能清楚地理解開放式PLC在自動化領域的重大影響。從其起源與發展中,我們見證了PLC技術如何突破傳統架構的限制,進而在工業自動化的變革中扮演了核心角色。開放式PLC的強大網絡通訊能力,加之其硬體創新與程式設計的簡易化,共同推動自動化應用向著更為廣泛且高效的方向發展。特別是OPC UA PubSub/FX、TSN、MQTT Sparkplug B、IEC 61499 與邊緣容器化,正驅動2025年的落地應用。

在您面對日漸複雜的產業環境時,資料可視化與即時監控的實施便顯得尤為關鍵,而開放式PLC與物聯網技術的融合則為這一切提供了無縫對接的可能性。當談及到工業4.0的挑戰,開放式PLC毫無疑問地成為連接智能製造與數據分析的重要橋梁,並可在IEC 62443 與 NIST 800-82r3 的框架下強化整體資安。

隨著技術不斷進步,這種開放、靈活、互聯的控制系統無疑將繼續深化其在自動化領域的應用,為企業提供優勢,並最終惠及整個產業生態系統。在您部署或升級自動化設備時,考慮將開放式PLC納入您的計劃將是一個明智之舉。