相關產品

伺服馬達的精密定位技術與控制策略

在您日常接觸的各種自動化設備中,伺服驅動系統無疑是實現精確運動控制的重要組件。它的核心,在於結合先進的精密控制技術及高度整合的電機定位技術,來達成極度精準的運動軌跡和位置控制。當我們深入探討伺服馬達的定位精度時,我們會發現這項技術對於提高工業自動化的效率和精確度起著關鍵作用。本文將透過剖析滑動模式控制等多種策略,攜手您領略伺服馬達如何在複雜的應用環境中實現其性能的最大化。同時,我們也補充了現今常見的伺服生態(如FOC、干擾觀測器DOB、重複控制、模型預測控制MPC、EtherCAT/CiA 402與主流絕對值編碼器介面),以及實務可落地的量測與調參指標。

重點摘要

- 伺服驅動系統結合了精密控制技術,實現精確的運動控制。

- 電機定位技術確保了伺服馬達在各種工業應用中的準確性。

- 滑動模式控制策略強化了伺服系統面對不確定性環境的適應力。

- 融合高性能的數位處理平台(MCU/MCU+FPGA/SoC 或 DSP)與即時通訊(如EtherCAT/CiA 402),提升反應速度與準確度。

- 透過實例分析,深入了解伺服馬達在不同應用場景下的精密控制表現。

- 快速可落地建議:優先完成電流→速度→位置三迴路調參;配置DOB提升擾動抑制;設定Jerk限制平滑加減速;確認編碼器解析度與機構剛性匹配;確保通訊循環時間與控制頻寬相容。

- 常見陷阱:忽略抖振造成的噪聲與磨耗;未校正摩擦與反向間隙;位置環頻寬設定超過機構共振頻帶;未依CiA 402狀態機規範處理錯誤回復。

滑動模式控制的原理與應用

當我們談論滑動模式控制(SMC)時,我們談論的是一項能夠高度適應系統不確定性的創新控制系統設計策略。此技術使得控制系統可以透過輸入信號的調整,迅速達到一個預設的滑動表面,並在該表面上運動,從而實現系統狀態的穩定。您可能已經在多個應用場景,如伺服馬達、機器人臂控制等,見識到了SMC策略的實用性和高效率。實務上,SMC常與FOC(場向控制)之電流/速度/位置三迴路結合,用以提升不確定擾動下的魯棒性。

在控制系統發展的不同階段,SMC從傳統滑動模式逐漸演變到了積分滑動模式以及終端滑動模式,每種模式都在攻克不確定量帶來的挑戰中扮演著不可或缺的角色。這些模式提高了控制系統對於外部衝擊與參數變化的穩健性,特別是在需要精密定位和高速響應的系統中。同時也需留意抖振(chattering):由切換控制與未建模高頻動態交互引發,可能造成噪聲、材料疲勞與軸承磨耗。常見抑制作法包含邊界層(連續逼近切換)、二階/高階滑模(如超螺旋算法)、頻寬限制與濾波,以及在位置環導入Jerk限制與前饋濾波以折衷響應與平順度。

下面的表格概括了三種滑動模式控制策略的不同特性,幫助您更清晰地理解每種策略的運作原理及應用範圍。為利工程對比,建議以步階響應與Bode圖同時評估收斂時間、超越量與相位裕度,並觀察抖振頻帶能量。

| 控制模式 | 特性 | 優點 | 應用範例 |

|---|---|---|---|

| 傳統滑動模式 | 快速達到滑動表面並沿此運行 | 系統響應快,控制簡單 | 標準伺服馬達定位 |

| 積分滑動模式 | 在滑動表面上加入積分動作 | 提高穩態性能 | 高精度機器人臂控制 |

| 終端滑動模式 | 改善系統狀態在滑動表面上的動態表現 | 更快的定位精度 | 先進製造設備 |

通過這些多樣的SMC策略,控制系統可以更加精準地抵禦不確定性,為伺服馬達等精密設備帶來更高的工作效率和可靠性。這不僅僅是理論上的成功,實際的應用案例已經證實了滑動模式控制技術在工業自動化中的重要價值。工程上可搭配DOB(干擾觀測器)與前饋補償,同步改善負載擾動與週期性干擾抑制。

精密控制: 伺服馬達的核心戰略

在當今工業自動化的環境中,精密控制戰略對提升伺服馬達性能和控制系統優化有著不可忽視的影響。為了追求更高的生產效率和製造品質,您的伺服馬達系統必須具備優異的控制精度和靈敏度,以應對日益複雜的應用場景。常見實務策略包含FOC(場向控制)作為電流/磁鏈基礎控制、DOB提升擾動抑制、重複控制針對週期性誤差、與MPC於多約束條件下的軌跡追蹤。

控制精度的提升,始於對系統的深入理解與分析。透過對現有控制系統的縝密評估和測試,我們可以揭示系統的實際運作狀況和潛在的改進空間。一種有效的手段是設計精確型不確定量估測器,它能夠精準捕捉到系統環境的變化和性能的波動,確保伺服馬達在各種工況下能維持最佳運轉狀態。典型指標可參考:位置環頻寬 30–80 Hz、速度環頻寬 200–800 Hz、重複定位精度 ±0.5–±2 μm(依機構剛性/量測長度而定)。

這種估測器在實踐中的應用,進一步推動了與系統相關的各種先進技術的發展,例如實時數據監控、適應性演算法調整,以及自學習能力的探索。這些技術的結合,不斷推進控制系統優化過程,使伺服馬達的應用更加靈活和智能。實務上亦建議在位置命令端加入S曲線/Jerk限制,以降低機構共振激發與SMC抖振能量。

當前,領先的工業製造商正在集中研究如何通過創新控制策略,來處理各種複雜和不預期的操作挑戰。堅實而靈活的精密控制戰略 不僅提升了伺服馬達性能,更為整個製造業帶來了前所未有的發展潛力。對於台灣產線而言,常見應用包括半導體封裝/檢測、工具機與面板/電池產線,對同步多軸與功能安全的要求日益提高。

數位訊號處理器在伺服馬達定位控制中的角色

當今精密控制系統的發展,特別是伺服馬達的定位控制技術,離不開數位訊號處理器(DSP)的關鍵作用。這種專為高速數據處理量身打造的處理器,已在許多先進控制系統中扮演重要角色。然而,現代伺服驅動器多採MCU(含FPU)或MCU+FPGA/SoC架構,以實現FOC、PWM、高速回授與即時通訊(如EtherCAT,遵循CiA 402狀態機;部分場景引入TSN)。DSP是眾多可選方案之一;而在高頻電流環、同步多軸與時序嚴苛的應用中,FPGA/SoC於資料併行與時間決定性方面更具優勢。

在伺服馬達的應用中,控制系統核心的性能直接影響到馬達定位的精確性與反應速度。以MCU/DSP/SoC為核心的平台可實時解析複雜控制演算法,如PID調節、模型預測控制、DOB與重複控制等;同時藉由多功能回授介面接入絕對值編碼器(常見介面:BiSS‑C、EnDat 3、Hiperface DSL),並透過高速通訊(例如EtherCAT/CiA 402)進行多軸同步與快取循環,確保高品質的訊號處理與命令傳輸。

以下是數位處理平台在伺服馬達定位系統中的幾個關鍵應用案例:

| 應用領域 | DSP/MCU/SoC 功能 | 對定位控制的影響 |

|---|---|---|

| 高速數據處理 | 實時運算控制算法 | 提高反應速度,增加系統靈活性 |

| 數據采集與反饋 | 支援BiSS‑C/EnDat/Hiperface DSL | 確保回授解析度與低延遲 |

| 高頻控制調節 | 高精度PWM輸出/FPGA協處理 | 實現微妙的驅動力調整,優化驅動效率 |

在談到數位處理平台的重要性時,可將其視為控制演算法落地的算力與通訊中樞。不同平台(MCU、DSP、FPGA/SoC)各有長處,需依頻寬、延遲與多軸同步需求選型。

平台與通訊生態的演進,也推動功能安全的導入。例如驅動器普遍支援STO/SS1等安全功能,並對應IEC 61508與ISO 13849的實務需求,確保人機協作與維運安全。

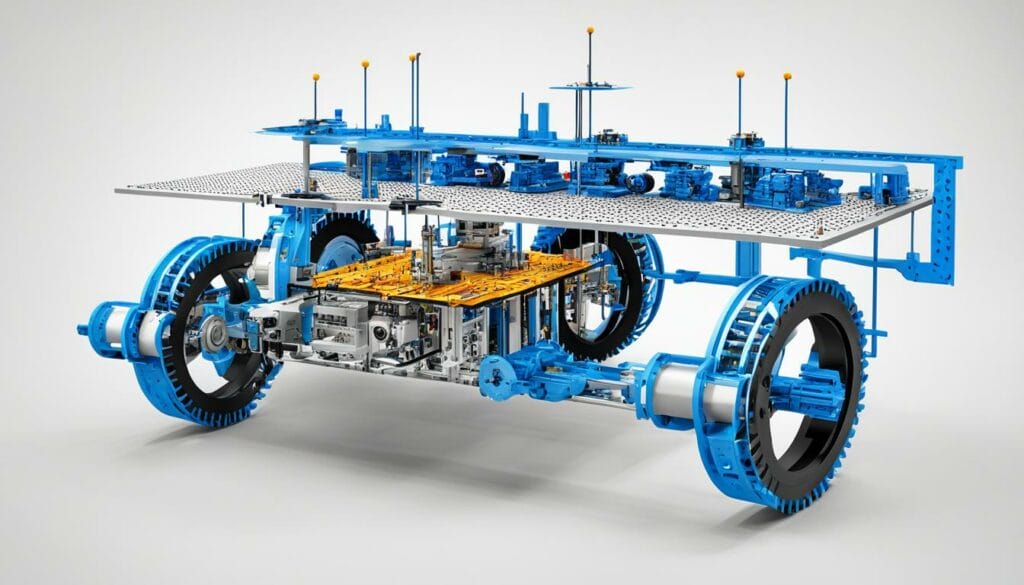

線性馬達與其定位系統的特點

當談論到線性馬達定位,我們若深入了解其核心,便會發現許多關鍵的定位系統特性,顯著提升了馬達運作效率。線性馬達不同於傳統旋轉馬達,其最大特點在於直接驅動負載,而無需轉換運動形式,顯著降低傳動損耗、背隙與結構彈性影響,從而提升動態響應與定位精度。這項技術非常適合需要高速運動和精密定位的應用,比如半導體製造設備和高速自動化組裝線。典型指標:空載加速度可達 5–20 m/s²,速度穩態紋波 < ±0.05% 類型級別;配合高解析度尺(亞微米級)可實現 ±0.5–±1 μm 重複定位精度(依行程與剛性而定)。

透過整合滑動模式控制策略,這種馬達的精密定位系統可以高效率地應對模型參數的不確定性和外部干擾。這就意味著,即使在高速運作中,線性馬達也能夠保持高精度的控制,確保終端設備靈敏且準確地達到預定位置。工程上常再配合DOB與前饋補償(速度/加速度前饋),並設定Jerk限制以降低機構激振。

值得注意的是,實現高效線性馬達系統的另一個關鍵因素是數位處理平台與通訊迴路時間(如EtherCAT 250 μs–1 ms 週期)。這些平台能夠快速地處理控制命令,進行精準的運動控制,因此在高端定位系統中發揮著不容忽視的作用。

線性馬達定位系統是穩定性與效率的典範,它把複雜的機械結構簡化,從而減輕慣性,提高速度與精密度,對於追求極致性能的工業應用來說,是一個難以多得的解決方案。

精確型不確定量估測器設計的重要性

在高性能的控制系統設計中,不確定量估測起到了關鍵作用。它的準確性直接關係到控制系統精確度的高低,作為保障系統穩定運行的必要條件,不確定量估測器的設計需要采取嚴格的設計優化措施。常見方法包含擾動觀測器(DOB)、擴展狀態觀測器(ESO)與基於模型的摩擦估測,並結合前饋補償。

面對内外部環境的多變,你必須理解好的不確定量估測器,如何造就系統運作的精準和穩定。伺服馬達控制系統,更是需求以最高標準來設計這一關鍵部件。實務上可用步階/正弦掃頻測試驗證:當DOB頻寬設定適當時,外擾抑制量在目標頻帶可提升 10–20 dB,同時維持足夠相位裕度。

| 功能 | 不精確估測器的風險 | 精確型估測器的優勢 |

|---|---|---|

| 性能穩定性 | 系統反應遲鈍,風險增加 | 快速應對系統波動,保證持續穩定 |

| 響應時效性 | 響應延遲,影響作業效率 | 即時響應,效率大幅提升 |

| 預測準確度 | 不準確預測導致失誤 | 準確預測,減少操作失誤 |

| 控制精細化 | 控制範疇粗糙,難以精準操作 | 操作更細膩,控制效果顯著 |

最終,當採用了合適的不確定量估測技術後,無論是在自動化製造、機器人工程還是其他要求高精度控制的場合,伺服馬達的性能都將大幅提升,成為你成功實現技術創新的堅實基石。

系統穩定度與里亞普諾夫穩定理論在控制策略中的應用

在當今複雜的工業自動化與精密控制領域中,系統穩定度成為了衡量電機控制系統性能的重要參數。利用里亞普諾夫理論,不僅可以分析系統的內在動態特性,還能夠指導控制策略應用,確保在外部干擾和內在參數變化的情況下,控制系統仍可保持所需的運作狀態。此處亦常結合FOC之座標變換(Clarke/Park 變換)建立dq軸模型,利於穩定性與頻寬推導。

里亞普諾夫理論在電機控制領域的實際應用中,通常透過建立數學模型來預測系統響應,並提供了一個強有力的數學工具去分析系統的穩定性。控制系統設計師可以借助此理論來開發新的控制策略,或是優化現有的控制方法,以期達到更高的系統性能和穩定度。對週期性干擾,重複控制提供有效抑制;對未知擾動,DOB可與里亞普諾夫方法並用以確保魯棒穩定。

| 控制策略 | 特點 | 里亞普諾夫穩定性應用 |

|---|---|---|

| 傳統PID控制 | 簡單易實現,適應性強 | 對參數變化具有一定的魯棒性,但在面對較大干擾時穩定性下降 |

| 適應性控制 | 動態調整參數,提高控制精度 | 通過實時更新參數,根據里亞普諾夫函數改善系統響應 |

| 滑模變結構控制 | 結構簡單,控制效果好 | 嚴格應用里亞普諾夫理論確保系統在滑模表面上運動時的穩定性 |

在您設計下一代電機控制系統時,融合里亞普諾夫穩定性理論不僅可以提升系統穩定度,還可能為控制策略應用帶來創新的突破。面對不斷變化的技術挑戰,這樣的理論基礎將幫助您打造出更加可靠和高效的控制系統。

系統鑑別與Tandem Control方法

在現代伺服馬達控制系統中,系統鑑別扮演了一個極其關鍵的角色。它不僅關乎到整體系統的效能,還直接影響到控制策略的準確性和可靠性。本文將詳細介紹系統鑑別的重要性,以及雙驅龍門/雙線性馬達同步控制(常見術語:交叉耦合控制CCC、主從控制、力矩/推力分配與觀測器同步)對於提升控制精度和系統效率所起到的關鍵作用。

在進行伺服馬達控制之前,理解馬達本身以及它與機械負載之間的動態關係是非常必要的。這一過程稱為系統鑑別。它涉及的是一系列複雜的數據分析和模型建立,通過這些步驟,控制器能更加精確地對系統行為作出預測並實施適當的控制。常用量測包含雙編碼器量測兩側位置差、雷射干涉儀量測直線度與循環誤差,並以Bode/步階響應校核頻寬與相位裕度。

Tandem Control可視為上述雙驅同步控制的一種實作。在單軸雙線性馬達或龍門架構中,針對不對稱負載與結構扭轉,透過交叉耦合的誤差回授、主從同步與推力分配,可顯著降低兩側偏差與扭轉誤差,同時優化能源使用與加工品質。

接下來,讓我們透過以下的表格來具體看看Tandem Control方法相較於傳統控制方法的具體優勢:

| 控制方法 | 推力損失 | 頻寬 | 跟蹤誤差 |

|---|---|---|---|

| Tandem Control | 低 | 高 | 低 |

| 傳統控制 | 高 | 中 | 中 |

正如表格所示,Tandem Control在各個重要性能指標上均優於傳統控制方法。為提升可重現性,建議定義測試條件(行程、載重、迴路週期與過濾設定),以Bode與循圓精度等方式呈現同步改善幅度(例如兩側位置差由 ±20 μm 降至 ±5 μm 以內)。

隨著技術的不斷成熟和創新,系統鑑別和雙驅同步控制這兩大概念無疑將成為未來伺服控制領域的重要研究方向。而我們作為工程師和技術愛好者,自然也應該繼續關注這些創新控制方法,利用它們來優化我們的系統設計和性能。

工具機中線性馬達的精確控制實例分析

在當今的工具機領域,線性馬達性能分析和工具機應用的話題越來越受到重視。為了滿足對高精度和快速反應的需求,採用先進的控制技術是勢在必行。接下來,我們將一睹精密控制實例的風采,看看專業人員如何巧妙地將理論與實踐結合起來。典型實測指標可包含:位置環頻寬 40–60 Hz;跟隨誤差(輪廓誤差)在高速切削時 < 5–10 μm;循圓精度(Ø100 mm,0.5 g)≤ ±3 μm。

許多成功案例展示了如何利用滑動模式控制(SMC)策略,以及配合數位處理與通訊技術,有效提升了線性馬達的控制品質。這些技術同步優化了馬達的推力輸出和反應時間,極大增強了定位的準確性和加工的效率。以某高速切削機台為例,導入DOB與Jerk限制後,切削時的速度紋波下降約30%,輪廓誤差降低至原先的60% 以內。

在實際的工具機應用中,每一次微小的改進都值得被記錄和分析。例如,在一個高速切削機台上,通過對線性馬達進行細致的性能評估,工程師們修正了控制參數,從而減少了振動和提升了切削的平滑度。建議依ISO 230 相關測試流程,結合Bode/步階響應、循圓精度與雷射干涉儀長度補償,形成可重現的驗證報告。

除了探索過去的案例,我們還著眼於未來。隨著工具機技術的快速進步,將採用更多的人工智慧和自動化技術,以實現更高的生產效率和更精確的控制效果。展望未來,精密控制實例將會逐漸成為工業4.0和智能製造不可分割的一部分。

伺服驅動系統的組成與操作原理

了解伺服驅動系統的組成對於精通其操作原理具有不可或缺的重要性。在本節中,我們將深入剖析這些系統的核心組件以及它們是如何整合來實現高效能控制的。

伺服驅動系統的核心包括了伺服馬達、功率電子裝置、控制迴路,以及用於實時反饋的感測器。這些組件的組合不僅確保了馬達操作的精度,還提高了整體系統的耐用性和可靠性。常見回授生態包含BiSS‑C、EnDat 3、Hiperface DSL 等絕對值編碼器介面;多軸同步與命令傳輸普遍使用EtherCAT(遵循CiA 402狀態機),部分場景導入TSN以改善網路確定性;安全功能如STO/SS1對應IEC 61508/ISO 13849 實務落地。

| 組件 | 功能 | 對系統整合的意義 |

|---|---|---|

| 伺服馬達 | 實現精確控制與驅動 | 作為系統的驅動核心 |

| 功率電子裝置 | 電能轉換與調節 | 為馬達提供穩定的電能 |

| 控制迴路 | 系統命令與反饋處理 | 實現三迴路控制(電流/速度/位置)與數位演算法 |

| 感測器 | 監測系統狀態 | 提供必要的物理量反饋(含絕對值編碼器介面) |

操作原理的解析,涉及了從多迴路回授到數位控制,再到座標變換(Clarke/Park 變換)與解藕控制等先進的控制策略。這些策略的組合使得伺服驅動系統在不同的運轉條件下,都能保持出色的性能。實務調參建議:先完成電流環帶寬與相位裕度,繼之調整速度環(可加入DOB),最後設定位置環頻寬與Jerk限制,逐步驗證穩定性與跟隨誤差。

在探索伺服系統的世界時,我們不僅要關注其控制效能,還要注意成本、功率密度等其他重要參數的平衡。透過充分理解伺服驅動系統組成和操作原理解析,以及它們在控制系統整合中的關係,您將能更全面地掌握這些系統的運作。

結論

在本文中,我們深入探討了伺服馬達在精密定位技術及控制策略方面的創新和發展。特別是滑動模式控制,它對於系統穩定性和性能提升貢獻巨大,確保了機械操作的精準性和可靠性。我們檢視了現代伺服平台(MCU/DSP/FPGA/SoC)的角色、即時通訊與編碼器生態,以及精確型不確定量估測器在精密控制中的重要性,它們是提升伺服馬達性能的重要支柱。

您已經看到,這些控制技術不僅在理論上具有工程價值,而且在工業實踐中也展現出明確的量化成果。無論是工具機的精細加工,還是自動化裝備的高效能運作,伺服馬達的精密控制都在提升整體系統性能,實現精確控制和操作。建議以標準化量測(Bode/步階、循圓精度、ISO 230)與清晰的頻寬/誤差指標,持續驗證與優化系統表現。

展望未來,隨著技術的不斷進步和創新,伺服馬達應用前景廣闊,尤其是在高精密工業應用領域。這將為您的製造業和自動化需求帶來更大的價值,透過不斷提升系統性能,確保您的設備和技術在未來市場中保持領先。精密控制總結而言:以FOC為基礎、SMC與DOB增強魯棒、結合高確定性通訊與高解析回授、遵循安全與測試標準,便能在實務中穩健地取得高精度與高效率的平衡。