相關產品

最佳化伺服馬達效能的進階技術與方法

在您追求高效能的現代工業生產中,伺服馬達效能最佳化是一個不可或缺的環節。這不只關乎著系統性能的持續提升,更涉及高精度控制與設備效率的細節調校。本文以伺服為核心,聚焦於三迴路(電流/速度/位置)調諧、帶寬設定、前饋控制、共振抑制與慣量辨識等關鍵技術,協助您將系統調至更高剛性與更短循環時間。

這些方法包括精細的系統設定、正確的伺服驅動器參數化(增益、帶寬、Notch/低通濾波、摩擦補償、前饋)以及持續的維護與監測策略。接下來,讓我們深入瞭解如何將這些關鍵因素落實到您的應用中,並以可量化的方式驗證改善成效。

關鍵要點

- 以伺服三迴路調諧為主:電流迴路→速度迴路→位置迴路,逐級提升穩定度與帶寬

- 建立慣量比與剛性設定:透過自動/手動慣量辨識,將剛性與阻尼調到不失穩的最高值

- 善用前饋與共振抑制:速度/加速度前饋配合Notch/低通濾波,兼顧快速與低超調

- 以KPI驗證成效:定位時間、超調%、追隨誤差、RMS電流、溫升、循環時間

- 持續監測與微調:以頻響/步階響應、震動與溫度資料,週期性校正參數

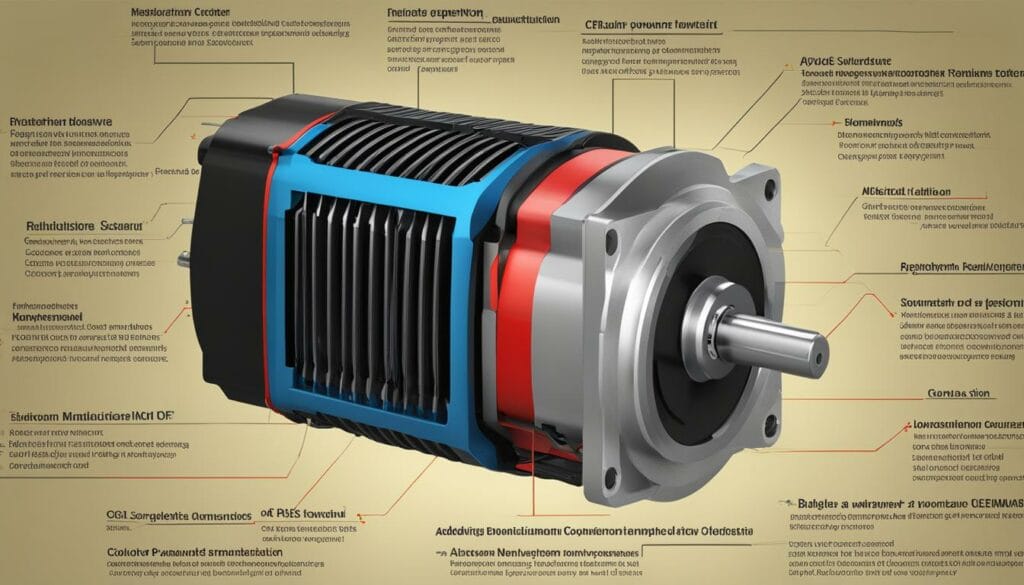

伺服馬達驅動器的工作原理

伺服馬達驅動器的核心在於矢量控制(FOC)與三迴路結構:內圈電流迴路提供轉矩控制與快速抑制擾動;中圈速度迴路決定動態響應與追隨性;外圈位置迴路決定定位精度與剛性。實務上會以帶寬作為整定目標:電流迴路帶寬通常高於速度迴路約一個數量級,速度迴路常見目標約10–80 Hz,位置迴路則依機構共振頻率保留相位裕度。

伺服驅動效率與控制品質相互影響:較高的速度迴路帶寬與合理的阻尼設定能在相同動作輪廓下降低整體RMS電流與熱負載,同時維持更短定位時間與更小追隨誤差。常見的最佳化手法包含增益自動調諧、負載慣量辨識、摩擦補償與前饋係數設定(速度/加速度/加加速度)。

以下表格以伺服觀點重述在不同操作條件下的控制要點,協助您比對與調整:

| 轉矩要求 | 低轉速範圍 | 中轉速範圍 | 高轉速範圍 |

|---|---|---|---|

| 低轉矩精度 | 優先位置精度,位置迴路適中增益+速度前饋 | 維持速度迴路帶寬,低通濾波抑制噪聲 | 限制加速度/jerk,避免追隨誤差累積 |

| 中轉矩精度 | 提升速度增益與阻尼,加入加速度前饋 | 使用Notch避開機構共振頻率 | 合理降剛性,保持相位裕度 |

| 高轉矩精度 | 電流迴路帶寬最大化並確保穩定 | 動態摩擦/齒槽補償降低脈動 | 採用jerk-limited輪廓,降低超調 |

如上所示,當負載特性、轉速區間與精度需求不同,調諧策略也需對應調整,包含帶寬目標、前饋係數與濾波器配置,才能在速度、精度與能效間取得最佳平衡。

工業應用中馬達系統的能源效益

馬達系統在工業用電中占比高,近年國際統計顯示工業領域的馬達與其驅動系統約占整體工業用電的60–70%區間(依不同調查方法而略有差異)。在伺服應用中,能源效益來自更精準的動作輪廓與更高的控制品質:以jerk-limited輪廓降低機械衝擊與尖峰電流、以前饋與適當帶寬減少無謂追隨誤差所造成的再加速,整體可降低RMS電流與溫升。

在實務上,伺服最佳化可同時提升產能與能效。以下列表將過去以一般變頻控制強調的節能點,轉為伺服情境的效益說明:

| 節能項目 | 節省百分比 | 節省解釋 |

|---|---|---|

| 依輪廓優化加減速與jerk | 10%–30% | 降低不必要的尖峰轉矩與震動,減少RMS電流 |

| 改善追隨精度(前饋+帶寬) | 5%–20% | 減少重覆修正與反向衝擊,縮短循環時間 |

| 摩擦補償與慣量匹配 | 5%–15% | 降低持續性負載與無效功,改善熱管理 |

| 抑制啟動/切換電流尖峰 | 常見可降低50%–80% | 依負載與控制策略而異,減少電力與機械衝擊 |

為保持長期效益,需將週期性調諧與健康監測納入保養計畫:以相同輪廓週期抽樣RMS電流與定位時間,若偏差超過既定門檻(如>10%),即可啟動再調整流程,確保能耗與產能穩定。

面臨的測試與維護挑戰

在進行馬達驅動器測試時,常見挑戰包括量測位置與速度回授的同步性、頻響測試對系統安全的影響、以及共振點的準確辨識。示波器、數位萬用電表與扭矩/振動感測器可協助解析關鍵波形;同時也建議以廠牌內建的調諧精靈與頻響掃描工具輔助,縮短定位問題的時間。

進行年度檢測時,請以固定測試輪廓(相同行程、速度、加速度與jerk)記錄定位時間、超調%、RMS電流與溫升,並與歷次結果比對。若發現速度響應變慢或超調上升,先檢查機構鬆動與軸承狀態,再微調速度迴路增益與阻尼,必要時配置Notch避開新出現的共振頻率。

| 測試項目 | 使用工具 | 測試頻率 | 記錄要點 |

|---|---|---|---|

| 電壓和電流測量 | 數位萬用電表 | 每年檢查一次 | 以固定輪廓量測RMS/峰值,紀錄環境與負載 |

| 信號完整性測試 | 示波器 | 當出現性能下降 | 保存回授/命令波形與相位延遲 |

| 絕緣阻抗測量 | 絕緣電阻測量儀 | 故障檢測後 | 比對歷史趨勢,留意潮濕/污染影響 |

| 轉速和扭矩檢查 | 扭矩測量儀 | 按需進行 | 記錄共振頻率、追隨誤差與溫升關聯 |

透過這些馬達驅動器測試與維護做法,可讓系統持續運作在最佳化帶寬與剛性下,降低非計畫停機風險並延長關鍵元件壽命。

最新馬達驅動器分析技術

當您面對馬達驅動器的性能問題時,擁有優秀的馬達驅動器分析工具將是關鍵。Fluke MDA-510與MDA-550整合電表、示波器與記錄器,並提供步驟化指引,能快速定位輸入/輸出電氣問題。搭配伺服廠牌內建的頻響掃描、自動增益調諧、慣量辨識與波形記錄功能,可同時完成電氣與控制面的雙重驗證。此外,常見通訊(如EtherCAT、CANopen等)已能輸出診斷計數與時間戳記,配合雲端監測與趨勢分析,有助早期偵測異常。

| 功能 | Fluke MDA-510 | Fluke MDA-550 |

|---|---|---|

| 測量範圍 | 廣泛 | 更廣泛 |

| 使用步驟指導 | 有 | 有,並加強 |

| 資料記錄 | 是 | 是,並提供更深度分析 |

| 疑難排解功能 | 基本 | 高級 |

| 導航操作 | 友好 | 高度直觀 |

選擇合適的工具並結合廠牌內建調諧流程,能加速定位與修正控制瓶頸,縮短試產與量產導入時間。

效能最佳化

在追求馬達驅動系統的效能最佳化過程中,先以自動調諧快速取得穩定初值,再透過手動微調達到最佳帶寬與阻尼。常見步驟包含:確認電流迴路穩定與限流設定→提高速度迴路增益至臨界前並補足阻尼→開啟速度/加速度前饋降低追隨誤差→以Notch/低通濾波避開共振→以jerk-limited輪廓減少超調與機械衝擊。

| 檢查項目 | 控制參數 | 調整目標 |

|---|---|---|

| 速度響應與穩定度 | 速度增益/阻尼、電流迴路帶寬 | 10–80 Hz速度帶寬且不產生自激或過度振動 |

| 追隨誤差與定位時間 | 速度/加速度前饋、jerk限制 | 定位超調<10%,循環時間最短化 |

| 機械共振抑制 | Notch/低通濾波、剛性設定 | 避開共振頻率並保留相位裕度 |

| 慣量與摩擦補償 | 慣量辨識、摩擦/齒槽補償 | 降低RMS電流與速度脈動 |

| 溫升與能效 | PWM頻率、限流/過載管理 | 控制溫升並延長元件壽命 |

實務案例(摘要):半導體取放治具在調整速度帶寬由30 Hz至55 Hz並加入速度前饋後,定位時間縮短18%,超調由12%降至4%,相同輪廓RMS電流下降約9%;包裝張力控制案件透過Notch避開180 Hz共振與加速度前饋,膜材破包率降至1/3且驅動溫升下降約6℃。

創新的驅動器輸入測量方法

在現代伺服系統中,驅動器輸入測量除關注電壓與頻率的穩定,也需評估諧波、dv/dt與接地回路。量測時請區分就地量測點與PCC(公共耦合點),並視情況加入輸入濾波器或電抗器,以降低對電網與周邊設備的干擾。

輸入測量的重點在於提前辨識會影響帶寬與穩定度的電源問題,如電壓下陷導致限流動作頻繁、或諧波造成過濾器過熱。透過精細的量測與記錄,能及早啟動改善。

| 驅動器輸入項目 | 標準值範圍 | 測量重點 |

|---|---|---|

| 輸入電壓 | 依據馬達規格 | 電壓穩定性與下陷/突波事件 |

| 輸入電流 | 依據驅動器規格 | 過載與脈動,留意整流/濾波熱負載 |

| 頻率 | 50Hz/60Hz | 網路匹配與頻率偏差 |

| 諧波失真 | 依IEEE 519-2022:PCC電壓THDv建議<5%,THDi依場站分級 | 區分PCC與就地,必要時加裝輸入濾波/電抗器 |

透過這些量測,您可快速判斷輸入品質是否限制了伺服帶寬或造成過熱,並制定對應的電源治理策略。

驅動器輸出特性及其對效能的影響

了解輸出特性對於確保控制品質至關重要。伺服輸出為PWM調變之三相電壓,其品質與PWM頻率、電纜/接地配置、濾波設計與電流迴路帶寬密切相關。適當的電壓調變與電流限制,能在避免過熱的前提下提供所需轉矩,並維持穩定的速度/位置回授。

下表列出實務上常檢視的輸出參數,對辨識控制與電氣問題相當關鍵:

| 測量項目 | 標準值範圍 | 影響因素 |

|---|---|---|

| 輸出電壓 | 設定馬達額定範圍內 | 影響可用轉矩與飽和風險 |

| 輸出電流 | 不超過馬達規格上限 | 關聯RMS電流、溫升與過載保護 |

| 電壓與頻率比率 | 以矢量控制參數等效評估 | 電流迴路帶寬、PWM頻率與dv/dt管理 |

以輸出波形與回授信號交叉比對(命令/回授/扭矩),可提早發現電氣噪聲、接地不良或共振耦合等問題,並透過Notch與接線/接地改善穩定度。

馬達輸入端的關鍵監測

馬達輸入監測對於確保伺服系統長久穩定運作具有不可或缺的價值。請特別留意端子電壓的dv/dt、電壓峰值與纜線/接地佈局;過高的dv/dt與反射可能加速絕緣老化。適當的電纜選型、屏蔽接地與濾波可有效將風險降至可控範圍。

要理解監測的意義,需同時考量電壓峰值與溫度:峰值過高將影響絕緣壽命,持續的過載亦會提高馬達溫度。透過週期性量測波形與溫度,能在效能下降前採取預防性維護。

適用的工具與技術(如高速探棒、溫感與振動感測)可精準記錄波形與峰值,協助判斷是否需調整PWM頻率、加裝濾波或改善接地,確保系統在最佳狀態運行。

提升馬達軸電壓運作效益的技巧

在各行各業的馬達應用中,馬達軸電壓效益對於保障裝置的運轉是否穩定起著關鍵作用。高頻PWM可能導致軸承電流與閃絡,進而造成軸承損傷與停機風險,因此早期預防至關重要。

為了確保馬達運作效能,以下策略有助抑制軸電壓與軸承電流:

- 定期檢測軸電壓/軸承電流,監控是否超出正常範圍

- 採用絕緣軸承、軸接地環或旁路方案分流軸電流

- 使用合適潤滑與保養,降低摩擦並穩定電氣特性

- 優化接地與屏蔽佈局,確保回流路徑不經過軸承

結論

本文以伺服視角系統化說明了馬達效能最佳化的關鍵:由三迴路調諧、帶寬與剛性設定、前饋與共振抑制,到輸入/輸出電參數與軸電壓管理。無論您是維修技師或自動化工程師,聚焦可量測的KPI並建立週期性校正機制,才能在高精度與高效率間取得穩定且可複製的成果。

將詳細的測試、維護與動作控制融入日常,並以標準輪廓驗證改善幅度,可延長設備壽命、降低能耗並提升產能。最後,持續追蹤新一代調諧工具、通訊診斷與雲端監測技術,讓您的伺服系統在當前需求與未來擴充上都能游刃有餘。